● Le coke

LE COKE

Une cokerie est une usine à fabriquer du coke. Le coke sert de catalyseur, de réducteur à d’autres réactions chimiques notamment dans les usines sidérurgiques pour fabriquer de l’acier mais aussi des combustibles. Il existe plusieurs types de coke : le coke sidérurgique, le coke de fonderie, coke moulé, le carbolux et des cokes spéciaux.

Lorsqu’on chauffe en vase clos certains charbons, ils commencent à fondre vers 400°C. les matières volatiles qu’ils contiennent s’évaporent. Vers 500°C, Le charbon redevient solide et d’autres substances se dégagent jusque vers 1000°C.. On obtient alors du coke. 750kg pour une 1.000kg de charbon. On appelle cela la carbonisation.

La production du coke comprend trois étapes:

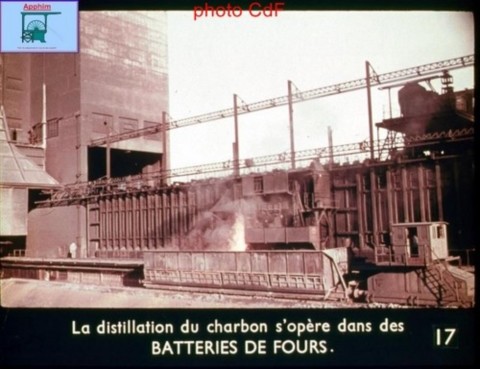

- La distillation des charbons à l'abri de l'air par chauffage à haute température

- L'extinction du coke en fusion

- Le criblage.

La pyrolyse du charbon ou distillation consiste en un chauffage à haute température en l'absence d'air:

- Un charbon chauffé à l'abri de l'air se décompose toujours en dégageant des gaz, des matières goudronneuses et en laissant un résidu d'aspect variable.

- Ce phénomène présente deux phases qui se superposent:

- dégagement des goudrons et produits lourds qui passe par un maximum et cesse vers 550°C,

- dégagement de l'hydrogène, qui se produit au-delà de 550°C, passe par un maximum à 700°C et cesse entre 1000°C et 1100°C.

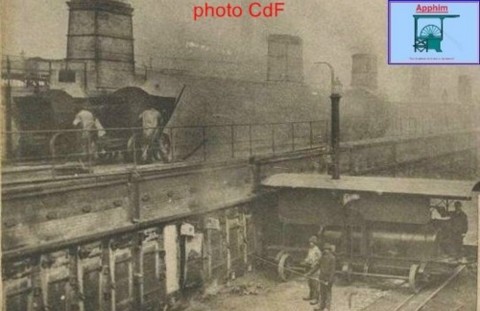

- Cette pyrolyse se fait dans dans des fours à coke alignés en batterie. Chaque type de coke avait sa batterie associée. Les fours sont hauts étroits avec des portes en fonte. Les fours sont chargés en charbons sous forme de pâte par des trémies et des ouvertures sur le dessus.

L'extinction du coke en fusion:

- A la fin de la cuisson, le coke en fusion est sorti du four par les côtés, poussée par la défourneuse, il tombe dans le wagon à coke, poussé par un locotracteur fonctionnant au trolley (électrique), celui ci le conduit vers l'une des tours d'extinction. Le coke subit un arrosage d'eau, d'où le panache blanc visible de très loin.

Le criblage:

- le coke achève de se refroidir sur le quai à coke, proche de la tour d'extinction.

- Il est repris par le bas par un transporteur qui le conduit vers les installations du Criblage.

- Il est criblé est calibré en fonction de la demande du client.

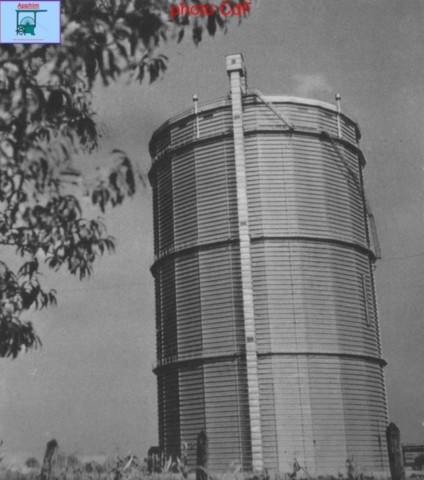

Le gaz produit par la cokerie était partiellement utilisé par une usine annexe qui fabriquait de l’ammoniac de synthèse. Une autre fraction du gaz disponible était émise sur les réseaux de Gaz de France.

La fabrication du coke dégage différents gaz. Une tonne de charbons gras 18-35% fournit 700 à 800 kg de coke, 3000 à 350c m3 de gaz, 30 à 35 kg de goudrons, 7 à 12 kg de benzol et 5 à 10 kg d'ammoniaque. Les trois derniers sont emportés avec les gaz (gaz brut) et il faudra en effectuer la séparation.

Le gaz est d'abord épuré de son goudron, du benzol et de l'ammoniaque (gaz épuré) . Il est composé d'un mélange d'hydrogène, de méthane mais aussi d'oxyde d'azote, d'éthylène, d'azote... Il sert pour l'éclairage, le chauffage mais surtout à alimenter le chauffage des fours à coke. Une autre partie était livrée à Gaz de France qui le répartit dans son réseau. Les cokeries du bassin NPC fournissaient en 1955 de 900000 à 1300000 m3 de gaz. Le gaz épuré est un mélange de gaz. Les différents constituants peuvent être séparés pour servir à la fabrication de produits chimiques, de matières plastiques. Le gaz réutilisé dans le chauffage des fours à coke est appelé gaz résiduaire.

LE COKE

LE COKE

LE COKE

LE COKE

LE COKE

LE COKE

LE COKE (LES GAZ)